ブログ

「三菱電機㈱静岡製作所・工場見学」

三菱電機㈱静岡製作所・工場見学 レポート

日時:2024年7月24日~25日

場所:三菱電機㈱静岡製作所

本社 物流部 資材課 江藤

今回静岡県の三菱電機㈱静岡製作所へ工場見学に行ってきました。静岡駅から車で15分位の街中にあり三菱電機の工場とのことでしたので、工業団地の中にあるイメージでしたが突然の場所にあり驚きました。工場に到着すると社員の方達のお出迎えが凄く三菱電機の懐の大きさを感じました。

工場に到着後まず静岡製作所の歴史と工場での開発・製造について説明を受けました。工場は1954年に創立され今年で70周年を迎える歴史ある工場で、当時の写真を見せて頂いたのですが、田んぼの中にポツンとあり当日駅から通ってきた街並みとまったく違う風景に歴史を感じました。

静岡製作所では約3000人が働いており主に冷蔵庫・ルームエアコン・パッケージエアコンを作っていてルームエアコンは年間120万台のペースで生産している巨大な工場となっています。

工場の説明後にルームエアコンとパッケージエアコンの商品説明と需要・動向について説明がありました。

ルームエアコンは1972年から製造がはじまり1980年代に400万台、2010年代に800万台、2020年にはコロナ禍の影響で1000万台を超えてきて今後は900万台で推移する予想です。一家庭に一台が当たり前の時代から一部屋に一台にと時代の変化に伴い台数が増加していて今後も入れ替えなどで安定した台数が出でいるようになっています。

1.省エネ2.業者の問題3.ルームエアコンの年間を通しての提案この3点が今のルームエアコンの課題になっています。

1.省エネは電気代の高騰と温暖化の影響で夏日が増加していて使用頻度が多くなっている。ムーブアイ、エモコテック、ハイブリット運転などを使用することによって無駄なく効率的な運転を可能にしている。

2.業者の問題は2024年問題の影響で時間外労働の上限が設定されるのと高齢化があるので施工性のアップ、下カバーを外せる、室外機をコンパクトにして運搬と据付の負担を軽減。

3.年間を通しての提案は暖房使用の増加。ストーブや石油ヒーターの使用に対する手間、灯油の入れ替え、危険性、火傷や火事のリスクが高い。

パッケージエアコンは年間50~60万台を安定しており約70%がリニューアルで今後もリニューアルが継続していく。パッケージエアコンもルームエアコンと一緒で電気代の高騰と労働規制が課題となっています。

電気代は一般的なオフィスビルは約48%を空調が占めている。空調機の省エネ化が電気代削減の近道になっています。

ルームエアコンの『エモコテック』とパッケージの『ムーブアイmirA.I』は部屋の人数だけでなく、脈拍によって中の人がどんな気持ちなのか、どういった活動をしているのかを感知し、AIによって外気温の先読みをして冷え過ぎや暖めすぎを防止して機械の急激な動きを減らす。人の気持ちを読み取ったり、動きを先読みすることが出来るのは驚きました。

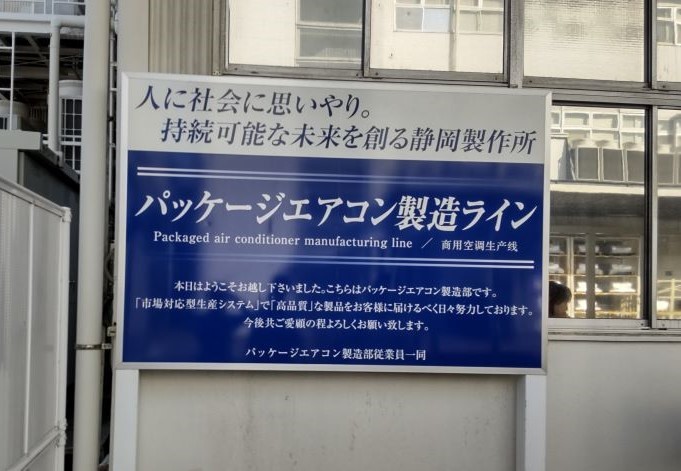

説明後パッケージエアコンの外機を組み立てる工場へ行きました。外機が出来るまでにミスが無いように一つの流れのラインで組み立てがおこなっていました。各エリアで部品を作って組み立てるのではなくラインに沿って組み立てる方がヒューマンエラーも少なくなり効率も良くなるとのことでした。

パナソニックの工場でも感じたのですが組み立て作業や溶接など手作業がとても多く検査も人が製品に耳を近づけて異常音が無いかを確認するなど、機械化自動化よりも手作業の方が効率良く組み立てられるのは人間の力の凄さを感じました。

工場見学後に工場内にある『ギャラリエ』という体験型のショールームに行きました。ギャラリエに入ると天井からいくつもの温度計がぶら下がっていてそこにセンサー付きのマネキン『暖静香さん(約3000万円)』を置いてAIやセンサーによる快適な空間を作るための施設がありました。マネキン3000万円を掛けるのは三菱電機の開発に掛ける情熱が伝わってきました。

全ての見学後に工場内の営業の方と質疑があり三菱電機の高品質なものづくりをするために開発・設計・生産で終わるのではなくお客様からのフィードバックをとても大事にしておりそこの部分が高品質な製品作りに繋がっていくとおっしゃっていました。工場に営業部門がある事も知らなかったので、製品を作るだけでなくより良く商品を繋げていく事が分かりました。

2日目は静岡市出身の歴史的人物の徳川家康の生い立ちと静岡市の自然・環境を学ぶことが出来ました。日本一高い富士山、日本一深い海の駿河湾、江戸時代から西日本と東日本をつなぐ東海道が通っていて環境的にも歴史的にも重要な場所だったことがわかりました。

1月はパナソニックの工場見学に行き7月は三菱電機の工場見学と短いスパンでの見学だったので記憶があるので両メーカーの違いや共通している所が色々見えてきて貴重な体験でした。実際に商品を目のあたりにすることも触れる事も少ないので体験型のショールームは本当に勉強になりました。

前回はメイク機材の社員とユアサ商事の営業だったのですが、今回は協友産業の社長と同行だったので途中色々な話を聞けることがありました。普段現場や事務所では絶対に話す事が無い事を聞けたのも貴重な経験になりました。